ZZYVP-II储罐自力式供氮阀泄氮阀应用案例定义

自力式供氮阀泄氮阀是一套无需外源动力(电力、气源),专为储罐氮封系统设计的双向压力控制装置,由供氮阀与泄氮阀组合或集成而成。供氮阀在储罐内压力低于设定值时,依靠氮气源压力与罐内压力差自动开启,补充氮气维持微正压;泄氮阀在储罐内压力高于设定值时,依靠罐内压力驱动自动开启,泄放多余混合气(氮气 + 挥发介质),两者协同实现储罐内氮封压力稳定。其核心优势在于 “双向自动控压 + 氮封保护",适配易挥发、易氧化介质的储罐,符合 GB/T 13927、HG/T 20507 标准,保障储罐安全与介质品质。

自力式供氮阀泄氮阀关键参数

阀体与压力参数:阀体材质选 304 不锈钢(食品级 / 弱腐蚀介质)、316L 不锈钢(强腐蚀介质);公称压力 PN1.0-2.5MPa(氮封系统低压特性);公称通径 DN20-50(中小通径适配微流量控压);工作温度 - 40-150℃(适配多数储罐工况);压力设定范围 0.1-50kPa(储罐微压氮封需求,供氮阀设定压略低于泄氮阀,避免频繁动作);密封形式为软密封(PTFE/FKM,泄漏率≤1×10⁻⁶MPa・m³/s,防氮气泄漏与介质挥发)。

调节与性能参数:供氮阀流量特性为线性(平稳补氮,避免压力骤升);泄氮阀流量特性为快开(超压时快速泄压,保护储罐);流通能力 Cv 值 0.05-5(供氮阀 Cv 略小,泄氮阀 Cv 略大,按储罐容积与介质挥发量核算);控压精度 ±5%(保障氮封压力稳定);耐压强度为公称压力 1.5 倍;适配介质为氮气(供氮端)与储罐内混合气(泄氮端),严禁用于含颗粒介质(需加装氮气过滤器)。

自力式供氮阀泄氮阀选型要点

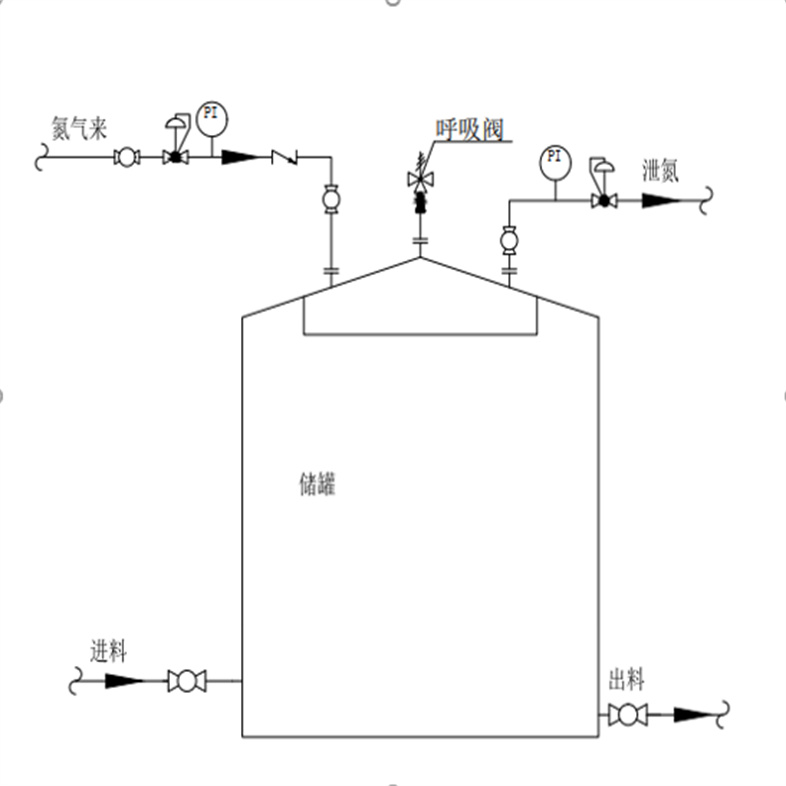

选型先明确氮封需求:根据储罐介质特性选材质(强腐蚀选 316L,食品级选 304);按储罐容积、介质挥发量确定供氮 / 泄氮流量,核算 Cv 值选通径。其次匹配压力参数:供氮阀设定压比储罐目标压力低 1-2kPa(避免滞后),泄氮阀设定压比目标压力高 1-2kPa(防止超压);低温场景选 PTFE 密封,高温(>80℃)选 FKM 密封。最后关注细节:供氮阀入口接氮气源,泄氮阀出口接尾气处理装置;安装在储罐顶部,远离进料口避免压力波动干扰。

自力式供氮阀泄氮阀应用场景

在石油行业,用于汽油、甲醇储罐氮封,供氮阀补充氮气防挥发,泄氮阀泄压防储罐超压,避免安全隐患;化工行业,用于溶剂(如乙醇、丙酮)储罐,316L 阀体耐腐蚀,双向控压保障溶剂纯度;食品行业,用于食用油、果汁储罐,304 不锈钢 + 食品级密封,防介质氧化酸败;制药行业,用于药液储罐,氮封保护避免药液与空气接触变质;此外,在日化行业香精储罐、涂料行业溶剂储罐中,也用于稳定氮封压力,提升储存安全性。

自力式供氮阀泄氮阀与相似产品比较

与自力式氮封阀(单一功能)比较:前者兼具供氮与泄氮双向功能,适配完整氮封系统;后者多为单一供氮或泄氮,需搭配其他阀门使用,按氮封系统完整性需求划分适用范围。

与气动供氮泄氮阀比较:自力式无需气源,结构简单成本低;气动需气源,控压精度高(±1%),适配高精度氮封场景,按是否有气源划分适用范围。

与自力式压力调节阀比较:前者专注储罐微压氮封(0.1-50kPa),带氮气适配结构;后者控制常规压力(≥0.1MPa),无氮封专项设计,按压力范围与氮封需求划分适用范围。

供氮阀,泄氮阀,以阀后压力为动力源,引入阀后压力到指挥器膜片上以控制指挥器阀芯位置,改变流经指挥器阀芯的介质压力和流量,使阀门后端压力保持恒定的调节阀。进口自力式氮封阀压力设定在指挥器上的弹簧上实现,拧紧压缩弹簧阀后压力变大,反之则变小,操作简单因而存在方便、便捷、比一般的直接取压自力式压力调节阀精度要高;一般用于储罐氮封系统;调节和稳定储罐的氮气压力,控制精度极其灵敏,控制精度阀后能达到0.0001MPa (100pa,0.1kp)运行过程中压力可以连续调节,特别适合是控制微压场合的工况。 氮封阀无需外加能源,利用被调介质自身能量为动力源,自动控制阀门介质流量,使阀后压力保持恒定的压力稳定装置。现已广泛用于连续送气的天然气采输,城市煤气以及冶金、石油、化工等工业生产部门。该阀控制精度高,比一般直接操作型调压阀高一倍左右。减压比大,反应灵敏,极小的压力或极小的压力变化都可以感知出来,对同一台阀而言,调节范围比普通自力式调节阀广,压力设定在指挥器上实现,因而方便、快捷、省力省时可在运行状态下连续设定。

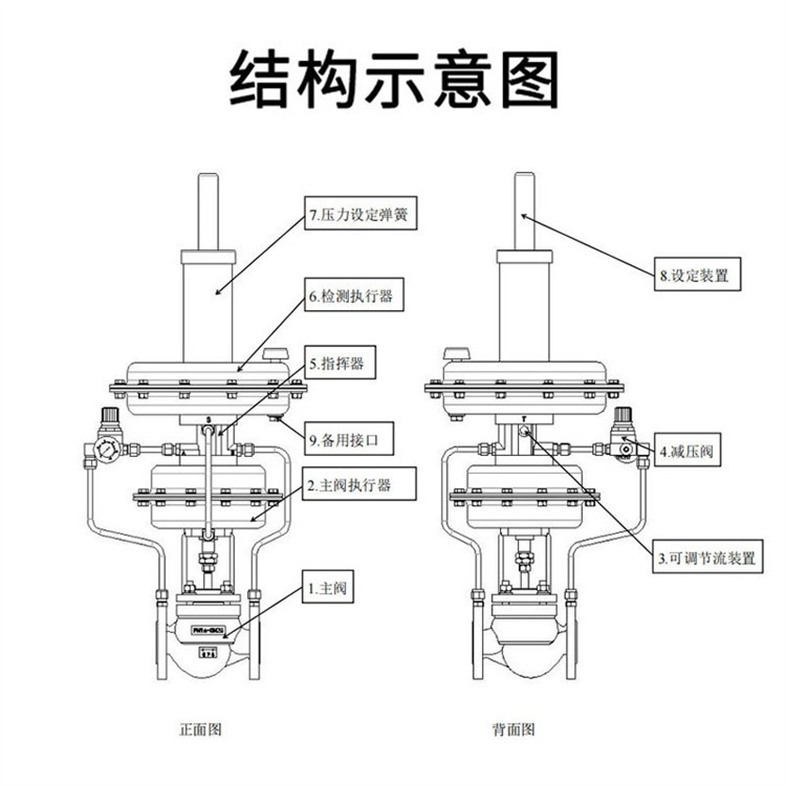

自力式氮封阀工作原理

供氮装置将设在罐顶的取压点的介质经导压管引入检测机构(7),介质在检测元件上产生一个作用力与与弹簧(8)、预紧力相平衡。当罐内压力降低至低于供氮装置压力设定点时,平衡破

坏,使指挥器阀芯(6),打开,使阀前麻豆黄色在线观看经麻豆AV在线观看(5),节流阀(4)、进入主阀执行机构(3)上、下膜室,打开主阀阀芯(2),向罐内充注氮气;当罐内压力升至供氮装置压力设定点,由于预设弹簧力,关闭指挥器阀芯(6)、由于主阀执行机构中的弹簧作用,关闭主阀,停止供氮。 泄氮装置该装置采用内反馈结构,介质直接经阀盖进入检测机构(2),介质在检测元件上产生一个作用力与预设弹簧(3)预紧力相平衡。当罐内压力升高至高于泄氮装置压力设定点时,平衡被破坏,使阀芯(1)上移,打开阀门,向外界泄放氮气;当罐内压力降至泄氮装置压力设定点,由于预设弹簧力作用,关闭阀门。

ZZYVP-II储罐自力式供氮阀泄氮阀应用案例

序号 | 品 名 | 型 号 及 规 格 | 单位 | 数量 |

1 | 氮封阀

| 氮封阀ZZYVP-II DN20 PN16 进口压力 0.2-0.6 MPA, 出口压力2 KPA 法兰连接

| 台 | 1 |

自力式氮封阀技术参数和性能

自力式氮封阀阀体

公称通径 | DN25、32、40、50、65、80、100mm | |

公称压力 | PN1.0M Pa JB/T79.1-94、79.2-94等 | |

法兰标准 | ||

阀体材料 | 铸铁(HT200)、铸钢(ZG230-450)、铸不锈钢(ZG 1Cr18Ni9Ti、ZG1Cr18Ni12Mo2Ti) | |

阀芯材料 | 硬密封 | 不锈钢(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) 不锈钢镶嵌橡胶圈 |

软密封 | ||

阀杆材料 | 不锈钢(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) | |

流量特性 | - | |

使用温度 | ||

自力式氮封阀执行器

压力设定范围(KPa) | 0.4~0.5 5~10 9~14 13~19 18~24 22~28 27~33 |

膜盖材料 | A3、A4钢板涂四氟乙烯 |

膜片材料 | 丁晴橡胶、乙炳橡胶、氟橡胶、耐油橡胶 |

自力式氮封阀性能

设定值偏差±5% | 允许泄露量 | |

允许泄露量 | 标准型 | IV级(符合GB/T4312-92标准) |

严密型 | VI级(符合GB/T4312-92标准) | |

额定流量系数、额定行程、性能

自力式供氮装置

公称通径DN | 25 | 32 | 40 | 50 | 65 | 80 | 100 | ||||||||

阀座通径Dn | 5 | 6 | 7 | 8 | 10 | 12 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 120 | 100 |

流量系数Kv | 0.2 | 0.32 | 0.5 | 0.8 | 1.8 | 2.8 | 4.4 | 6.9 | 11 | 20 | 30 | 48 | 75 | 120 | 190 |

额定行程L | 8 | 10 | 14 | 20 | 25 | ||||||||||

自力式泄氮装置

公称通径DN | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

阀座通径Dn | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

流量系数Kv | 6.9 | 11 | 20 | 30 | 48 | 75 | 120 | 190 |

额定行程L | 8 | 10 | 14 | 20 | 25 | |||

一、ZZYVP-II储罐自力式供氮阀泄氮阀应用案例氮封阀的核心工作机制

氮封阀利用氮气对低温麻豆黄色在线观看进行封闭,有效防止麻豆黄色在线观看外泄与蒸发,是确保工艺安全的关键部件。

在工业生产中,制氮机是一个重要的设备,广泛应用于化工、食品、电子等行业。为了确保制氮机的正常运行,阀门的维修与保养尤为关键。本文将详细介绍制氮机阀门的维护和保养方法,帮助企业有效延长设备使用寿命,保证生产安全。

制氮机阀门的重要性

制氮机中的阀门是控制麻豆黄色在线观看流动的关键组件,其性能直接影响到氮气的生成效率和质量。阀门如果出现故障,可能导致制氮机运行不稳定,甚至停机,从而影响整个生产线的运作。因此,定期的维修与保养不仅可以预防故障的发生,还可以在一定程度上提升设备的运行效率。

阀门的常见故障及其原因

制氮机阀门在运行过程中可能会出现的常见故障主要有密封性能下降、阀芯卡死、漏气等。这些故障通常由以下几个原因造成:

磨损:长时间的使用会导致阀门部件的磨损,尤其是阀座和阀芯。

腐蚀:麻豆黄色在线观看中的杂质或湿度过高会导致阀门部件腐蚀。

污染:气源不纯可能会带入油污或其他杂质,污染阀门。

操作不当:不规范的操作也可能导致阀门损坏。

ZZYVP-II储罐自力式供氮阀泄氮阀应用案例阀门的日常检查与维护

为了及时发现并解决问题,阀门的日常检查和维护是的。以下是一些基本的检查和维护步骤:

检查密封性:定期检查阀门的密封圈和阀座是否完好,确保没有泄漏现象。

清洁阀门:定期清除阀门内部的污染物,防止阀芯卡死或操作不畅。

润滑:根据制造商的指导,对阀门的活动部分进行适当润滑,以减少磨损。

操作检查:定期检查阀门的开关操作是否正常,确保操作手柄或驱动装置工作正常。

阀门的维修步骤

当阀门出现故障时,应及时进行维修。一般的维修步骤包括:

拆卸阀门:首先关闭制氮机,按照操作手册将阀门从系统中卸下。

检查与清洁:检查阀门各部件的磨损程度,清洁污垢和杂质。

更换损坏部件:更换磨损严重或损坏的部件,如密封圈、阀芯等。

重新组装与测试:按照原有顺序重新组装阀门,并进行功能测试,确保安装正确且运行良好。

阀门保养的实践

除了定期的维修和保养,以下几点是提高阀门寿命和效率的实践:

使用高质量的阀门:选择耐腐蚀、耐磨损的材料制造的阀门。

定期培训操作人员:确保所有操作人员都了解阀门的正确使用和维护方法。

建立维护日志:记录每次检查和维修的详细信息,帮助追踪阀门的维护历史和状态。

通过这些详细的维修与保养方法,可以大大提升制氮机的稳定性和效率,降低生产中断的风险,从而为企业带来更大的经济效益。

二、安装前的准备与检查

在氮封阀安装之前,必须进行细致的检查工作。包括确认阀门、密封面以及麻豆黄色在线观看连接管道等部件的完整性,同时验证阀门的密封性能是否符合标准。

三、规范操作与日常保养

操作氮封阀时,需遵循明确的操作规程。阀门的启闭应平缓进行,定期进行润滑以确保其灵活性和可靠性。同时,设置必要的安全保障措施,如安装检测与报警系统,确保操作人员的安全。

四、维护时的安全措施

在维护或更换氮封阀密封件时,应首先排除系统内的氮气,并在阀门关闭的状态下进行作业,以防止氮气泄漏。

五、定期检查与维护计划

为确保氮封阀的长期稳定运行,需制定并执行定期的检查与维护计划。这包括对阀门密封性能的检测,以及对麻豆黄色在线观看连接管道等关键部件的检查与维护。